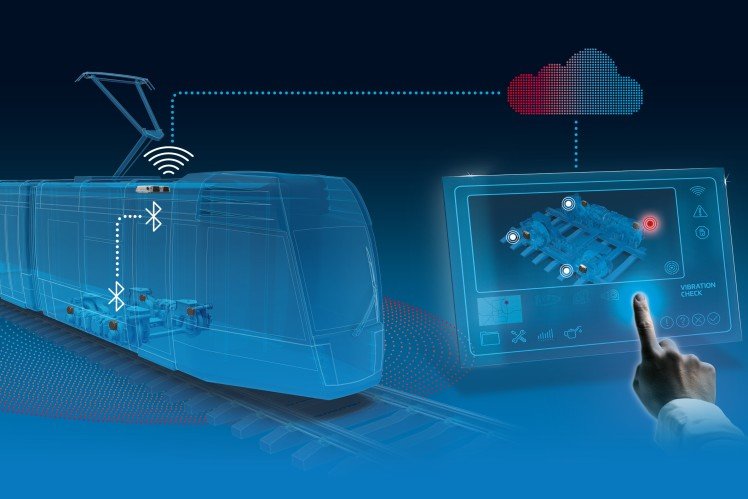

予測メンテナンスのための産業用 IoT

状態監視は、予測メンテナンス( PM )の重要な要素であり、機械 / 機器の異常または予期しない故障を検出し、修理コストまたは交換コストを評価します。 状態監視の主な利点には、次のようなものがあります。

- システム関連の信頼性の向上

- 効率性の向上

- 総運用コストの削減

- メンテナンスコストの削減

- 予期しないメンテナンスの防止

- 予防メンテナンスにより、総コストを削減できます

- アップタイム / 障害のない運用の向上

予測メンテナンスは、データ分析ツールと技術を使用して、お客様の運用における異常や、機器やプロセスにおける潜在的な欠陥を検出する技術です。 予測メンテナンスにより、発生する可能性のある障害が事前に検出され、発生する可能性のあるエラーが防止されます。 このようにして、生産施設は、計画外のダウンタイムを可能な限り減らすことができます。 石油分析、振動分析、赤外線などの技術は、過去の予測メンテナンスでよく使用されていましたが、センサーの不正利用や IoT テクノロジーの普及に伴い、予測メンテナンス技術も変更され、開発されています。 詳細については、を参照してください

- メンテナンスコストの削減

予測メンテナンスは、産業施設の包括的なメンテナンス管理プログラムを作成する際に不可欠です。 従来のメンテナンスプログラムは、すべての機器のサービスルーチンに基づいており、予期しない障害に迅速に対応しますが、予測メンテナンスでは、実際に必要な場合にのみ特定のメンテナンスタスクを計画します。 したがって、予測メンテナンスの主な利点の 1 つは、ビジネス全体のメンテナンスコストの削減です。 予測メンテナンスにより、機器のメンテナンスに必要なスペア部品、工具、その他の機器のコストを削減できます。

- 機械故障の減少

装置およびプロセスシステムの実際の状態を定期的に監視することで、予期しない重大な装置障害の発生回数を大幅に削減できます。 予測メンテナンスプログラムの実施前に予想外の機器の故障を比較した場合、およびプログラムに状態監視を含めた後の 2 年間の故障率は大幅に低下します。

- 在庫コストの削減

修理が必要な不具合のある部品や工具、および関連する製造技術を予測する能力により、修理時間とコストの両方が削減されます。 産業施設では、必要に応じて交換部品またはスペア部品を注文する時間が十分にあり、すべてのスペア部品を在庫として購入する必要はありません。

- 生産効率の向上

状態ベースの予測メンテナンスプログラムを実装すると、プロセスシステムの可用性が向上します。 ここでの改善は、機械の可用性に基づいており、プロセスの回収率の向上は含まれていません。 ただし、プロセスパラメータモニタリングを含む完全な予測メンテナンスプログラムは、生産効率に大きく貢献します。